联系我们-99公司客服联系电话17508888884(99厅)主营:蒸汽疏水阀、减压阀、波纹管密封截止阀、蒸汽调节阀等蒸汽系统。

服务热线:151-5884-9903

酿造蒸料工艺的蒸汽污染和处理

浏览:657 来源:互联网 http://wate.zynets.com/

制造酱油的原材料是豆粕和炒小麦。豆粕经浸泡后需要蒸煮。黄豆的蛋白质分子是四层结构的球状蛋白质。

常压蒸煮豆粕解球状蛋白质酶解慢。蛋白质酶解率很低。也就是原料利用率很低。高压蒸汽短时间迅速降温的蒸煮引起蛋白质的适度变性。酶解率由低于40%能提高到90%以上。

原料蒸煮条件与酶的作用有着密切的关系,合适的酶作用条件有利于提高原料利用率,从而提高总氮、氨态氮的含量。

若蒸料蒸汽温度太高,时间太长,则会使原料特别是豆粕过度变性,色泽深褐,手而结实,吸水性能差,手感很湿,无弹性,这种熟料易染且不易被米曲霉蛋醇利用,故对制曲不利。

若蒸料蒸汽温度过低,时间过,则造成原料夹生而灭菌不彻底,原料蛋白质变性不完全,淀粉也未完全化,不能被米曲霉最大限度的利用,从而降低了原料蛋白质利用率。

因此,有在适当的原料蒸者条件下,才能使料中的各种成分适度变性,并保证熟料水分含,有利于米曲需的生长发育,为醇的分解提供基础,提高米曲蛋白作用的程度。

在优化蒸煮条件下,酱油中氨态氮含量比其他条件的氨态氮含量都高,随着蒸煮温度的升高,蒸煮时间的延长,原料蛋白质利用率逐渐增高,在到达一个最高值之后又逐渐降低。适宜的蒸煮条件,既可以使原料中的蛋白质达到适度变性,成为蛋白酶适合作用的状态。有利于淀粉糊化和糖化,增加蛋白质的利用率。

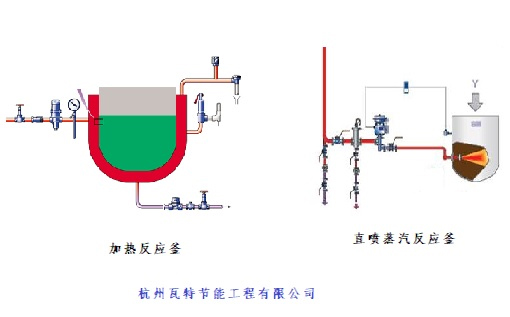

豆粕蒸煮设备为可倾式反应釜,反应釜的底部一般为球形或椭球形蒸汽夹套,高温蒸汽经夹层传热蒸煮豆粕原料。间接加热中,一方面由于豆粕原料侧的结垢和层流加热对导致加热性能降低,另外一方面蒸汽的含水、不凝性气体的存在、冷凝水排放的滞留也会造成间接加热的性能低下。为了保证加热效率,往往采用更高的蒸汽压力和温度。

而采用蒸汽直接喷射加热,蒸汽直接注入豆粕中加热,不仅可以避开夹层锅结垢衍生的问题,更能提高加热效率。 升温快而连续,比夹套加热效率提高约30%。降低CIP次数,提升生产速度。

在直喷蒸汽加热中,蒸汽本身的污染需要引起重视。常见的蒸汽污染和品质问题包括蒸汽黄水污染、蒸汽中各种杂质、蒸汽中含有的空气、等影响因素。

蒸汽是由普通蒸汽锅炉直接加热炉水而产生的,蒸汽锅炉的给水品质会影响蒸汽的洁净度。锅炉内蒸汽在蒸发的同时,不可避免会携带部分炉水进入蒸汽系统,而蒸汽系统内肮脏的炉水对蒸汽系统洁净度产生影响。

蒸汽在输送中,会由于冷凝而产生对碳钢管道的腐蚀,腐蚀物如被携带至生产工艺中,可能对最终产品形成影响。

瓦特节能研究发现,蒸汽洁净度至少包含给水纯度、杂质含量、蒸汽本身的干度(冷凝水含量)、不凝性气体含量。

【回到首页】 【返回】

上一个:环氧乙烷灭菌中蒸汽的影响

下一个:乳品企业如何使用灭菌洁净蒸汽

常压蒸煮豆粕解球状蛋白质酶解慢。蛋白质酶解率很低。也就是原料利用率很低。高压蒸汽短时间迅速降温的蒸煮引起蛋白质的适度变性。酶解率由低于40%能提高到90%以上。

原料蒸煮条件与酶的作用有着密切的关系,合适的酶作用条件有利于提高原料利用率,从而提高总氮、氨态氮的含量。

若蒸料蒸汽温度太高,时间太长,则会使原料特别是豆粕过度变性,色泽深褐,手而结实,吸水性能差,手感很湿,无弹性,这种熟料易染且不易被米曲霉蛋醇利用,故对制曲不利。

若蒸料蒸汽温度过低,时间过,则造成原料夹生而灭菌不彻底,原料蛋白质变性不完全,淀粉也未完全化,不能被米曲霉最大限度的利用,从而降低了原料蛋白质利用率。

因此,有在适当的原料蒸者条件下,才能使料中的各种成分适度变性,并保证熟料水分含,有利于米曲需的生长发育,为醇的分解提供基础,提高米曲蛋白作用的程度。

在优化蒸煮条件下,酱油中氨态氮含量比其他条件的氨态氮含量都高,随着蒸煮温度的升高,蒸煮时间的延长,原料蛋白质利用率逐渐增高,在到达一个最高值之后又逐渐降低。适宜的蒸煮条件,既可以使原料中的蛋白质达到适度变性,成为蛋白酶适合作用的状态。有利于淀粉糊化和糖化,增加蛋白质的利用率。

豆粕蒸煮设备为可倾式反应釜,反应釜的底部一般为球形或椭球形蒸汽夹套,高温蒸汽经夹层传热蒸煮豆粕原料。间接加热中,一方面由于豆粕原料侧的结垢和层流加热对导致加热性能降低,另外一方面蒸汽的含水、不凝性气体的存在、冷凝水排放的滞留也会造成间接加热的性能低下。为了保证加热效率,往往采用更高的蒸汽压力和温度。

而采用蒸汽直接喷射加热,蒸汽直接注入豆粕中加热,不仅可以避开夹层锅结垢衍生的问题,更能提高加热效率。 升温快而连续,比夹套加热效率提高约30%。降低CIP次数,提升生产速度。

在直喷蒸汽加热中,蒸汽本身的污染需要引起重视。常见的蒸汽污染和品质问题包括蒸汽黄水污染、蒸汽中各种杂质、蒸汽中含有的空气、等影响因素。

蒸汽是由普通蒸汽锅炉直接加热炉水而产生的,蒸汽锅炉的给水品质会影响蒸汽的洁净度。锅炉内蒸汽在蒸发的同时,不可避免会携带部分炉水进入蒸汽系统,而蒸汽系统内肮脏的炉水对蒸汽系统洁净度产生影响。

蒸汽在输送中,会由于冷凝而产生对碳钢管道的腐蚀,腐蚀物如被携带至生产工艺中,可能对最终产品形成影响。

瓦特节能研究发现,蒸汽洁净度至少包含给水纯度、杂质含量、蒸汽本身的干度(冷凝水含量)、不凝性气体含量。

瓦特超级洁净蒸汽过滤器、瓦特水浴式洁净蒸汽装置和瓦特洁净蒸汽发生器可依据工业蒸汽的污染等级和食品安全的要求提供适合的蒸汽应用解决方案。

【回到首页】 【返回】

上一个:环氧乙烷灭菌中蒸汽的影响

下一个:乳品企业如何使用灭菌洁净蒸汽

联系我们-99公司客服联系电话17508888884(99厅)

杭州瓦特节能工程有限公司

邮箱:service@wattvalve.com

手机:15158849903

地址:杭州上城区董家桥路290号

邮箱:service@wattvalve.com

手机:15158849903

地址:杭州上城区董家桥路290号

Copyright © 2023 wattvalve.com All rights reserved. 杭州瓦特节能工程有限公司 版权所有

技术支持:杭州网站建设